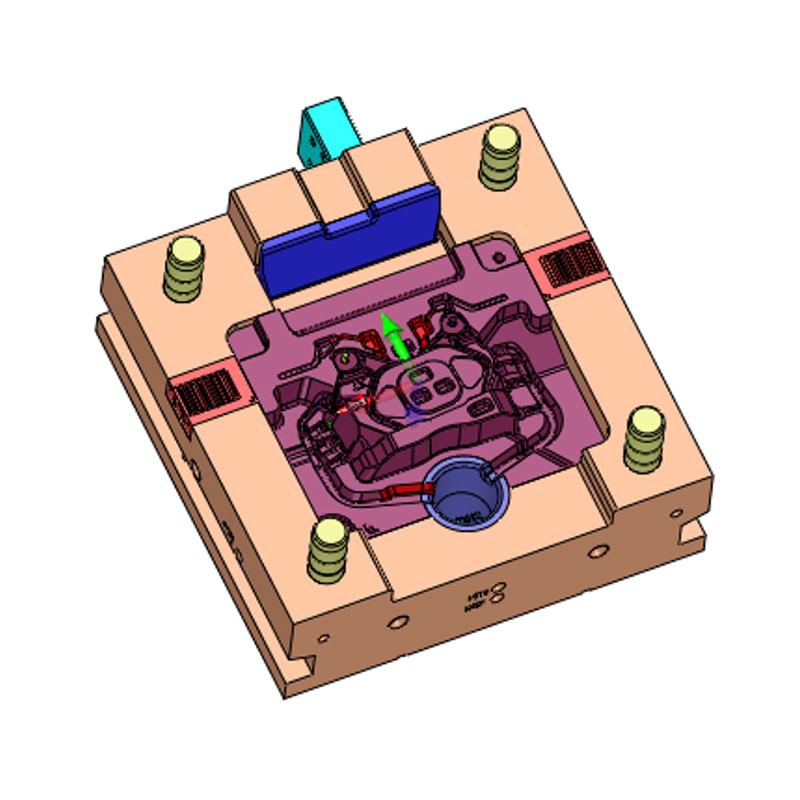

为客户提供有保障的产品

联系信息

-

浙江省宁波市江北区望山路28号

浙江省宁波市江北区望山路28号 -

13564796935

13564796935

为客户提供有保障的产品

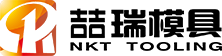

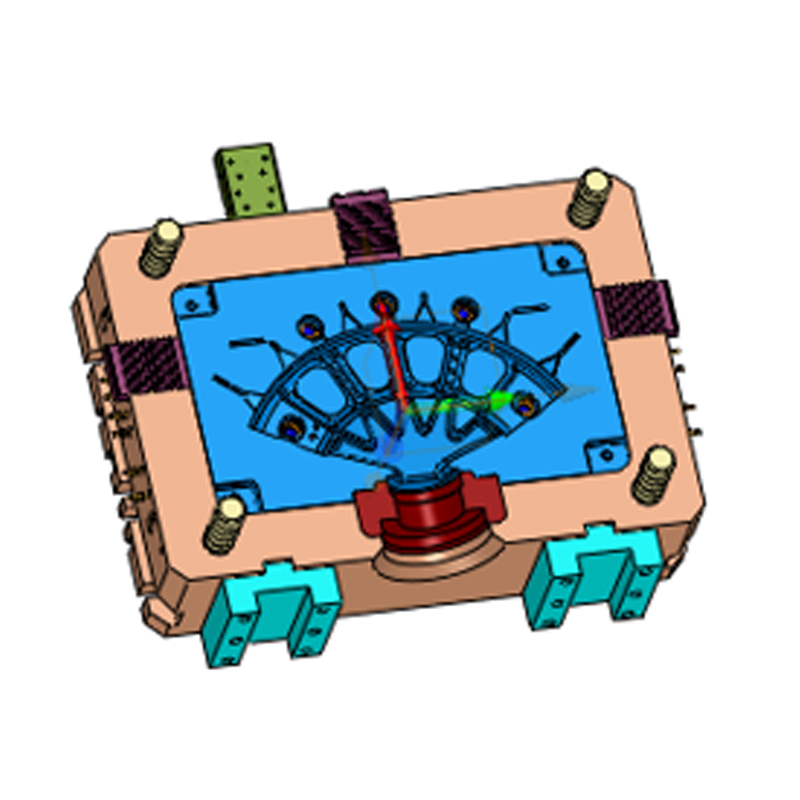

铝合金压铸箱体模具采用800吨锁模力设计,可承受较大的压铸压力,确保在高压压铸过程中铝合金材料充分充满模腔,从而保障铸件的尺寸精度和成型稳定性。800吨的模具吨位有助于提升熔融金属的流动性,降低气孔、冷隔等铸造缺陷的发生率,提升箱体表面的光洁度与一致性。该吨位设计适用于中等尺寸铝合金部件的批量生产,可在高效的生产节奏中实现稳定的铸件质量,满足大规模制造的需求。

铝合金高压压铸箱体模具有良好的耐用性,模具重量达15034kg,在高压高温环境下可保持稳定状态,长期使用过程中不易变形或损坏。其结构稳固,能够在压铸过程中实现较高的成型精度,并承受较大的工作载荷,从而保障铸件的尺寸稳定性与成型一致性。模具具备较好的耐磨性和耐热性,适用于长周期、大批量的生产需求,有助于延长使用寿命,同时降低维护与更换频率,从而减少生产停机时间及相关成本。

铝合金压铸支架模具所采用的ADC12铝合金材料,具备较高的强度、一定的耐腐蚀性和良好的铸造性能,适用于承载较大负荷的零部件生产。ADC12的强度可在高载荷和长期使用条件下保持支架的结构稳定,并能适应较为严苛的工作环境。其耐腐蚀性能有助于延长支架的使用寿命,减少因氧化等因素造成的损耗。同时,ADC12具备较好的流动性和压铸性能,有助于在高压铸造过程中实现材料的均匀充型,从而提升支架的尺寸精度和表面质量。

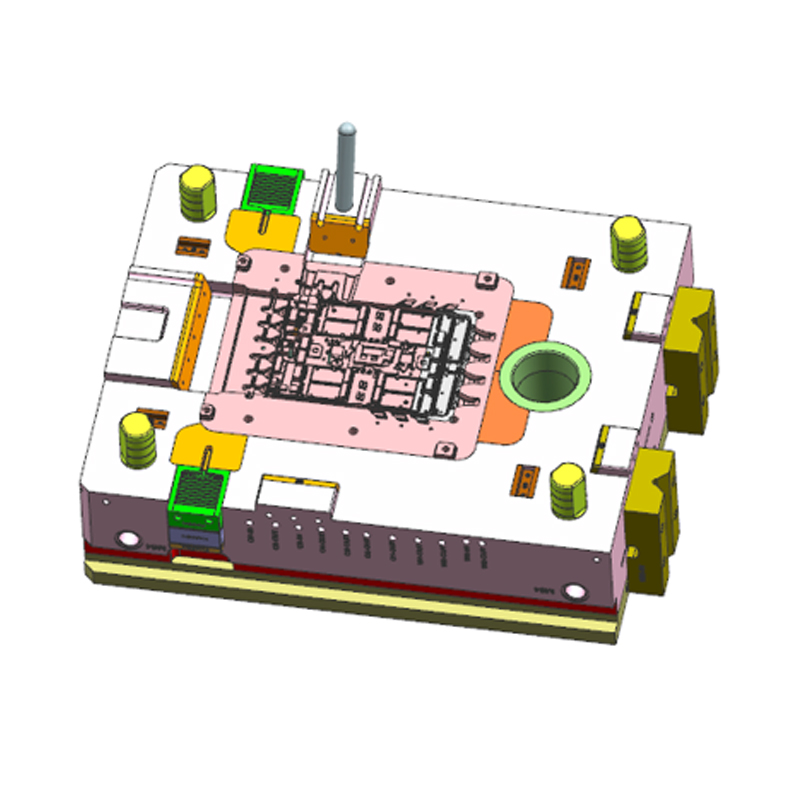

铝合金压铸车轮支架适用于生产大型车轮支架,能够满足现代汽车行业对强度、尺寸和精度的高要求。模具尺寸为1300mm × 900mm × 915mm,承载能力强,能够铸造尺寸较大的车轮支架,确保在高压铸造过程中无变形,保持支架的稳定性和承载能力。1250吨的模具吨位适合大规模生产,能够高效稳定地满足批量生产需求,同时降低生产成本。采用A356铝合金材料和精密的挤压铸造工艺,确保车轮支架的精度、强度和表面质量,满足对高性能和高可靠性零部件的严格要求。

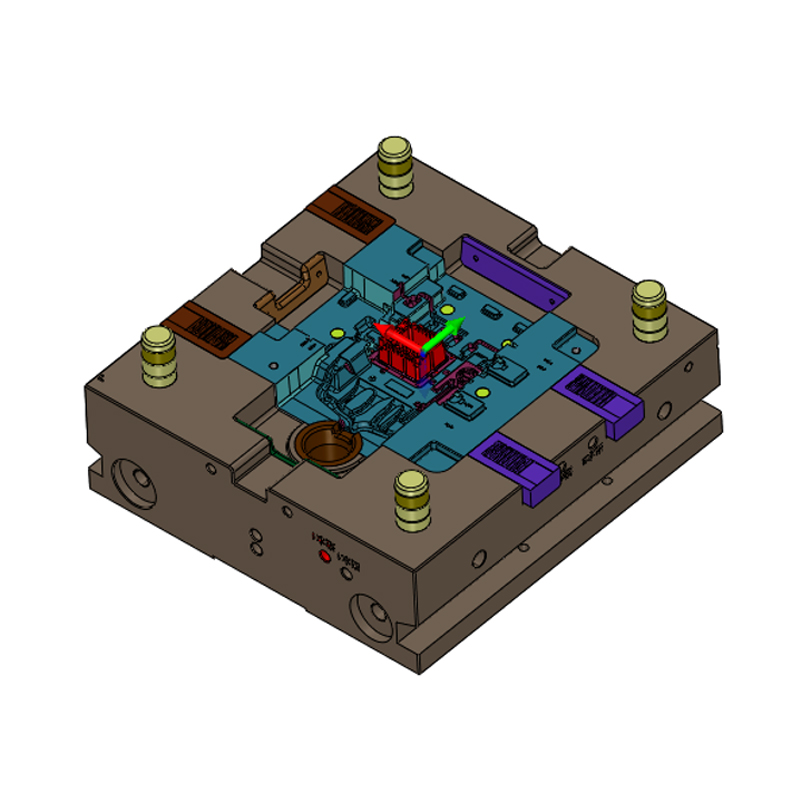

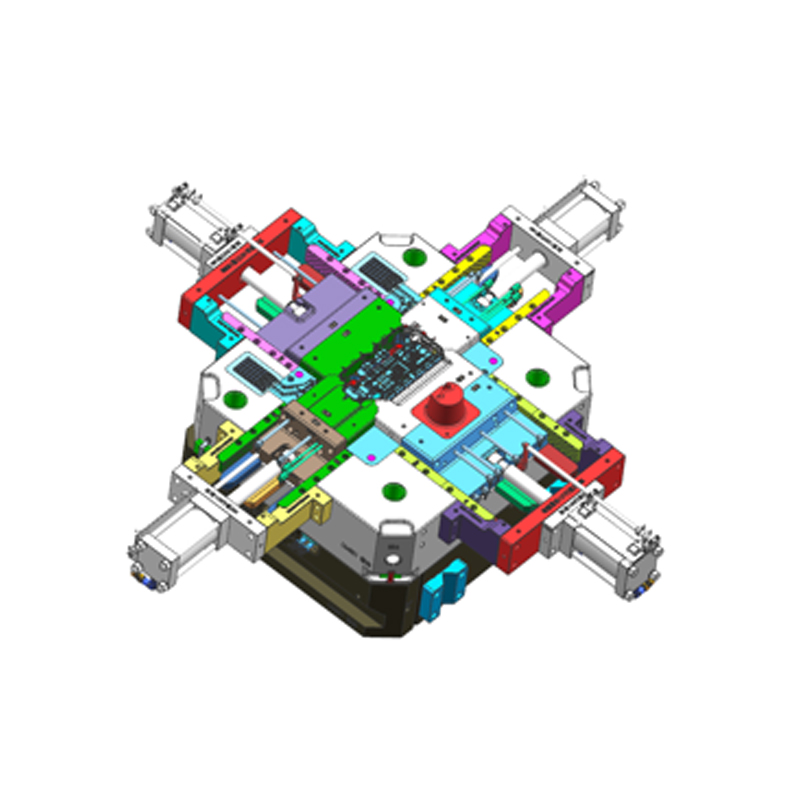

1650T 铝合金压铸控制箱采用 AlSi12Fe 铝合金材料及高压压铸工艺制造,专为新能源车辆电驱动系统中的控制箱设计。AlSi12Fe 铝合金具有较低的密度、良好的铸造性能和较高的导热性,使控制箱在保持结构强度的同时具备较好的散热能力,满足电驱系统中对电子元件的保护与温控要求。高压压铸工艺使产品表面平整、尺寸精准,内部组织结构均匀,有助于提升热管理效果,保障控制系统的稳定性与运行效率。控制箱在新能源电驱系统中起着关键作用,通过为电子组件提供稳定的工作环境,可有效避免过热及电气故障,进而提升系统的运行安全性与整体效率。

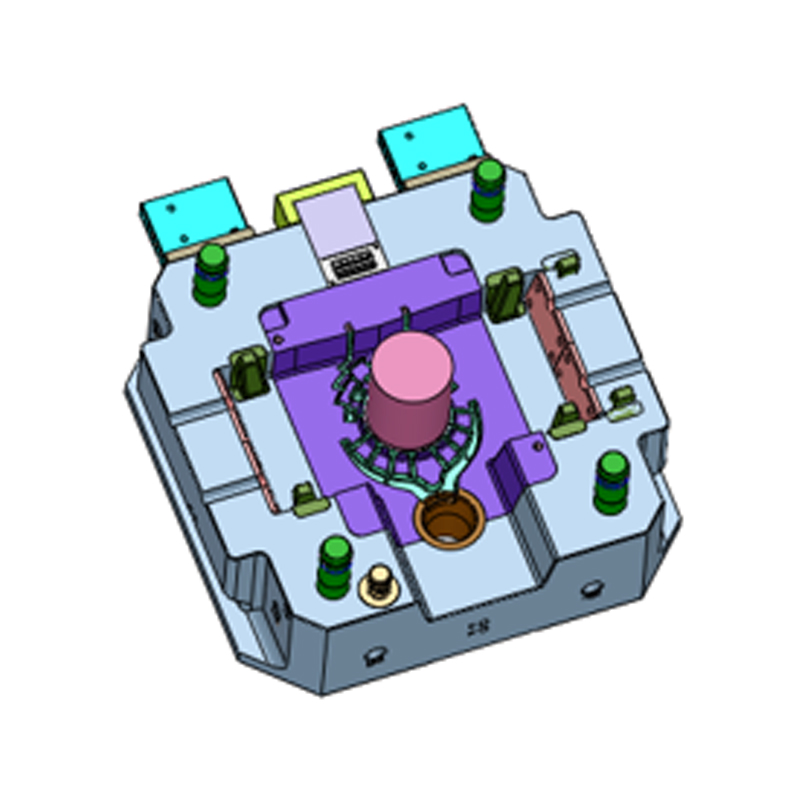

铝合金压铸电池仓板一模两穴采用A356-T6铝合金材料和先进的挤压铸造工艺,专为新能源汽车电池舱设计。A356-T6铝合金赋予了电池舱板更高的硬度和抗压性,确保产品在高负荷和复杂环境下的长期稳定性。采用“一模二穴”设计,每次铸造可同时生产两个电池舱板,提高生产效率并降低生产成本,同时保证了产品的一致性和高质量。模具的400T吨位保证了高精度铸造,确保了每个部件的结构稳定和准确性。

铝合金挤压铸造电池仓板采用A356-T6铝合金材料和先进的挤压铸造工艺。A356-T6铝合金提供了极高的硬度和抗压性,确保产品在恶劣环境下的长期稳定性。其热导性能帮助及时散发电池产生的热量,防止过热,保证电池系统的高效运行并延长使用寿命。采用高精度的挤压铸造工艺,使得每个电池舱板的尺寸一致、表面光滑,并且具有均匀的内部结构,进一步提高了产品的性能与美观性。

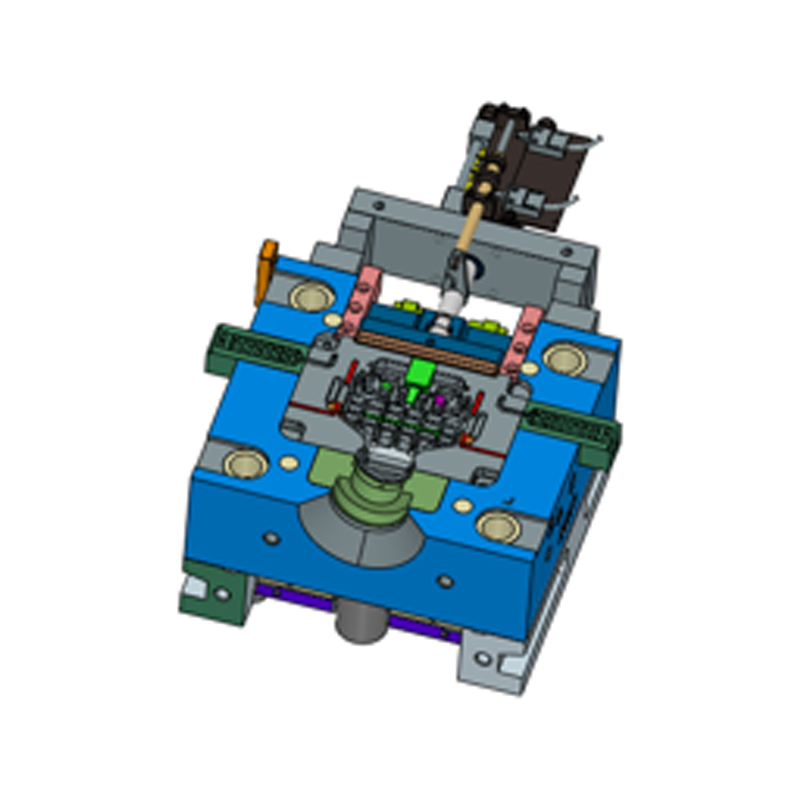

铝合金压铸冷却水套采用高压压铸工艺,专为新能源车辆电驱动系统中的电机冷却设计。产品使用热导率良好的 ADC12 铝合金材料,有助于有效降低电机工作温度,保障其在高负载条件下的稳定运行。精密的压铸工艺可实现冷却水套的尺寸精度和结构强度要求,提升系统的使用寿命。该产品广泛应用于电机冷却系统,为电机运行提供高效的散热支持,优化整体性能表现。模具采用 840 吨高压压铸设备及单腔(1cav)设计,有助于保障产品一致性和尺寸精度,降低铸造缺陷,提升生产效率。模具尺寸适用于大尺寸铝合金冷却水套的精密成型,满足新能源电驱系统的结构应用需求。

版权所有 © 宁波喆瑞模具有限公司